Методика контроля точности при изготовлении деталей на заказ

Качество и точность металлообработки при изготовлении деталей на заказ зависит от правильного выбора и использования методик дефектоскопии. Последнее зависит от конкретных требований практики, материала и конструкции детали, состояния его поверхности, условий работы деталей и других факторов. Рассмотрим основные факторы и методики современного неразрушающего контроля при металлообработке.

К наиболее важными факторам неразрушающего контроля при изготовлении деталей относятся:

- материал деталей;

- их форма и размеры;

- состояние поверхности.

Остановимся более подробно на каждом из факторов.

Материал детали

В современной промышленности изготовление деталей на заказ возможно из различных материалов, отличающихся химсоставом, макроструктурой, степенью деформации, плотностью, термообработкой и другими характеристиками. Наличие различных дефектов – поверхностных, подповерхностных, внутренних, вызывает локальное изменение свойств материала. Для их обнаружения используются различные методики:

- Магнитное исследование – позволяет определить поверхностные и внутренние дефекты в ферромагнитных сталях.

- Электромагнитная методика – используется для немагнитных, жаропрочных сталей.

- Капиллярное исследование – используется при изготовлении деталей из пластика и других материалов.

- Ультразвуковое исследование – эффективно для многих типов материалов, малоэффективно при контроле литых сплавов

- Рентгеновское исследование – Эффективно для большинства сплавов и материалов.

Контроль формы и размеров деталей

Металлообработке подвергаются самые различные детали и заготовки – от небольших массой в несколько десятков грамм, до крупногабаритных массой до сотни и более килограмм. Разнится и форма изделий – от простых дисков, цилиндров и кубов до сложных ступенчатых валов, изделий с криволинейными поверхностями и т. д. Для каждого случая подбирается свой метод контроля.

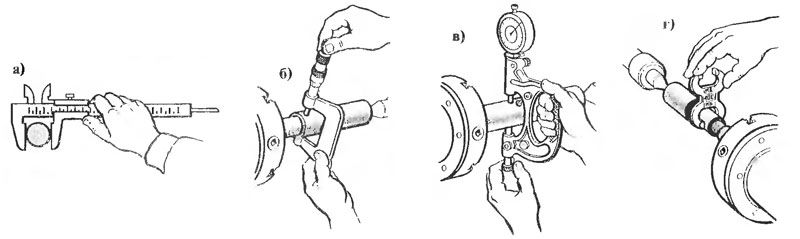

Так, для контроля диаметра отверстий и цилиндрических поверхностей можно использовать штангенциркуль который, в зависимости от модели, обеспечивает точность в 0,1 мм и 0,05 мм. С точностью до 0,01 мм можно установить размер при помощи микрометра. Если же речь идет об изготовлении деталей на заказ большими партиями со стандартными размерами, то в современном производстве используются калибр-скобы. В этом случае пригодность детали определяет в течение нескольких секунд путем нахождения на деталь проходной части измерительного инструмента.

К современным методикам контроля относится компьютерная томография, которая, с высокой степенью точности, позволяет определить форму и размеры деталей сложной конфигурации со скрытыми поверхностями – турбинные лопатки, металлические отливки и т. д. Компьютерная томография позволяет получить трехмерное изображение и быстрее, и гораздо эффективнее, обнаружить все имеющиеся дефекты.

Контроль формы крупногабаритных изделий осуществляется, как правило, по частям. Для этого необходимо точно определить зоны контроля. Изготовление деталей на заказ мелкого размера контролируется посредством автоматизированных или механизированных методик.

Контроль состояния поверхности при изготовлении деталей

Под этим подразумевается её шероховатость, а также наличие и состояние защитных покрытий. Здесь многое зависит от состояния поверхности: при грубой шероховатости нельзя использовать вихревые и капиллярные методы. Поэтому при изготовлении деталей, в случае необходимости, на промежуточных стадиях производства предусматривается дополнительная обработка с целью уменьшения шероховатости.

Автор статьи: ООО «Промкор»

Первоисточник: http://promkor-pk.ru/

Редактировано: 15.06.2021 15:56:37